Highlights

SMT Vacuum Plus – wenn die Lötstelle perfekt sein muss

Lebenserhaltende Apparate, Steuerungstechnik eines Flugzeugs oder Raumschiffs, Verteidigungs-, Telekommunikations- sowie Fahrassistenzsysteme im Automobilbereich – alle haben eine Gemeinsamkeit: Sie müssen über viele Jahre absolut sicher und fehlerfrei funktionieren. Grundvoraussetzung hierfür ist eine perfekte Lötverbindung. Schon der kleinste Lötfehler kann fatale Auswirkungen haben. Große Poreneinschlüsse (Lunker) in der Lötstelle, die man ohnehin optisch kaum oder gar nicht erkennen kann, sind bei solchen Anwendungen unbedingt zu vermeiden.

Die Lösung, um sich künftig nicht mehr den Kopf über Poreneinschlüsse in der Lötverbindung zerbrechen zu müssen:

Das Reflowlötsystem Quattro Peak L plus mit integriertem Vacuum Modul von SMT. ”Vacuum Plus” ist ein neues System zur Verbesserung der Lötverbindungen. In der Vakuumkammer werden jegliche Lufteinschlüsse (Poren/Lunker) eliminiert und so die Qualität der gelöteten Produkte erheblich verbessert.

Das Vacuum PLUS Modul kann in ein SMT Reflow-Lötsystem integriert werden. Auch eine problemlose Nachrüstung bei bereits bestehenden SMT Anlagen ist möglich. Das Modul kann bei Bedarf zugeschaltet werden und bedeutet dann für den Anwender eine Erhöhung der Lötqualität.

Lotpasten Jetprinting – die Revolution im Lotpastenauftrag

Moderne SMD-Bauteile erfordern mehr und mehr Anforderungen an den Lotpastenauftrag. Durch die Miniaturisierung der SMD-Bauteile (0201, 01005, µBGA’s QFN’s usw.) auf der einen Seite und die Einführung von sehr großen Bauteilen in SMD-Bauform (Elkos, Drosseln, Steckerleisten, Spulen) auf der anderen Seite, kommt der herkömmliche Schablonendruck mit einer festen Schablonenstärke mehr und mehr an die Grenzen des technisch machbaren. Daher haben Stufenschablonen in der SMD-Fertigung zunehmend an Bedeutung gewonnen. Dieser Trend wird sich in Zukunft verstärkt fortsetzen.

Die Lösung, um sich künftig nicht den Kopf über Stufenschablonen zerbrechen zu müssen:

Das Lotpasten Jetprintsystem MY700 vom Mycronic

Druckkopf

Das individuelle Anpassen der optimalen Lotpastenmengen für unterschiedlichste SMD-Bauformen ist nur einer von vielen weiteren Vorteilen, die das schablonenlose Auftragen von Lotpaste durch das Jetprintverfahren mit sich bringt.

Weitere Vorteile sind:

- Schneller Produktwechsel: < 1min.

- Erhöhung der Linienverfügbarkeit

- Mehr Freiheiten bei Leiterplatten-Layout

- Keine Kosten für die Schablone, deren Beschaffung und Lagerung

- Kein Reinigungen der Lotpastenschablone

- Keine Kosten für Reinigungsmedien

- Änderungen des Druckprogramms in Sekunden

- Keine Wartezeit für die Beschaffung einer Schablone

- Gekapseltes Verarbeiten in Kartuschen, daher unterliegt die Lotpaste nur minimaler Oxidation

- Automatische Kompensation der Leiterplattenverbiegung durch einen Laser

- Kein Unterschmieren der Lotpaste

- Kein Lotpastendruck auf Schlechtnutzen

- Kein Leiterplatten-Unterstützungssystem notwendig

- Lotpaste wird im System temperiert und unterliegt nicht den Temperaturschwankungen der Räumlichkeiten

- Sauberes Arbeiten – die Mitarbeiter haben keinen direkten Kontakt mit der Lotpaste

- Umweltfreundlichkeit: 15% weniger Lotpastenabfall, keine Reinigungsmedien

- Hervorragend geeignet für Pin in Paste

- Hervorragend geeignet für Leiterkarten mit Vertiefungen

- Hervorragend geeignet für Package on Package (PoP)

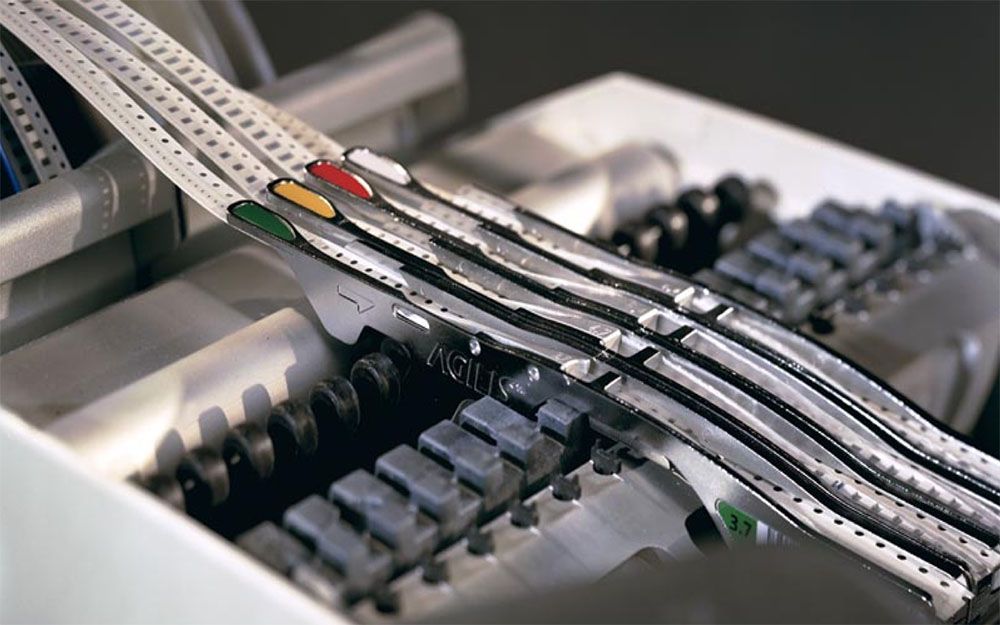

Agilis - wenn Feederrüsten schnell gehen muss

Im Hochlohnland Deutschland lassen sich nach wie vor Hightech Produkte wirtschaftlich produzieren. Dies, obwohl Fertigungslosgrößen kleiner und kleiner werden müssen, um auf den sich ständig ändernden Bedarf reagieren zu können. Dies bedeutet jedoch, dass Fertigungen auf häufig wechselnde Produkte ausgelegt werden müssen. Daher ist es nicht verwunderlich, dass sich heute in der modernen SMD-Elektronikfertigung nahezu jeder Produzent dem Thema stellen muss, wie man das Produzieren von SMD-Baugruppen flexibel gestaltet. Einer der größten Zeitdiebe ist das Ab- und Aufrüsten von Feedern. Dies dauert im Allgemeinen 60 – 90 Sekunden, bis eine SMD-Rolle vom Feeder abgerüstet und die nächste SMD-Rolle wieder aufgerüstet ist.

Die Lösung, um den Zeitfresser Feederrüsten auf 20 Sekunden zu senken:

Das patentierte Agilis Feedersystem von Mycronic

Der Ab- und Aufrüstvorgang dauert mit dem Agilis Feeder lediglich 20 Sekunden. Der kleine kompakte Feeder ist zudem kodiert, so dass nach dem Rüstvorgang und dem Abscannen des Barcodes die Feederposition am Bestücksystem frei wählbar ist.

Bei jedem Umrüstvorgang mit einem Agilis Feeder werden typischerweise 60 – 70 Sekunden gegenüber konventionellen Feedersystemen eingespart. An einem Arbeitstag mit 3 Produktwechseln und jeweils 50 neuen SMD-Rollen liegt die Ersparnis bei ca. 2,5h weniger Rüstaufwand. Für den Anwender bedeutet dies eine drastische Reduzierung der Feederrüstzeiten.